欢迎进入蓝能官方网站!

【电话热线】020-34154005

抖音扫码关注

微信扫码咨询

【手机微信】13922491768

020-34252975

产品中心

Products Center

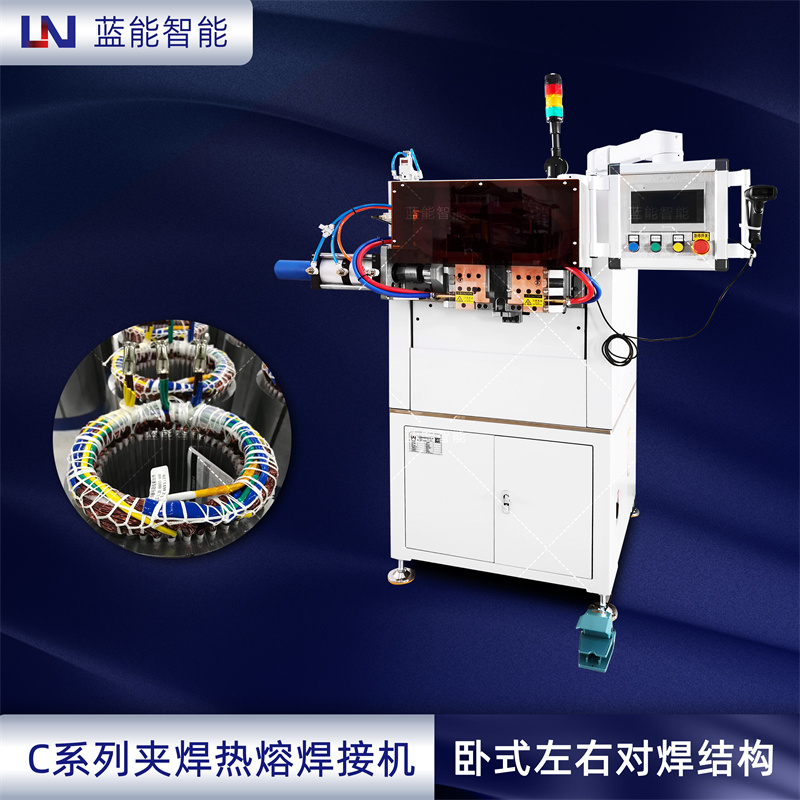

热熔焊接原理说明

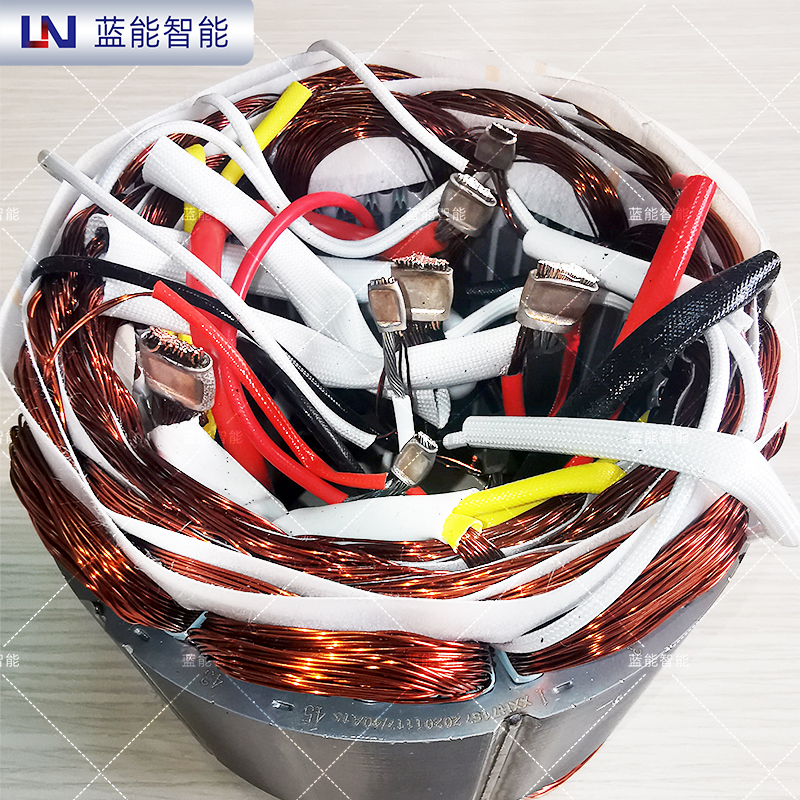

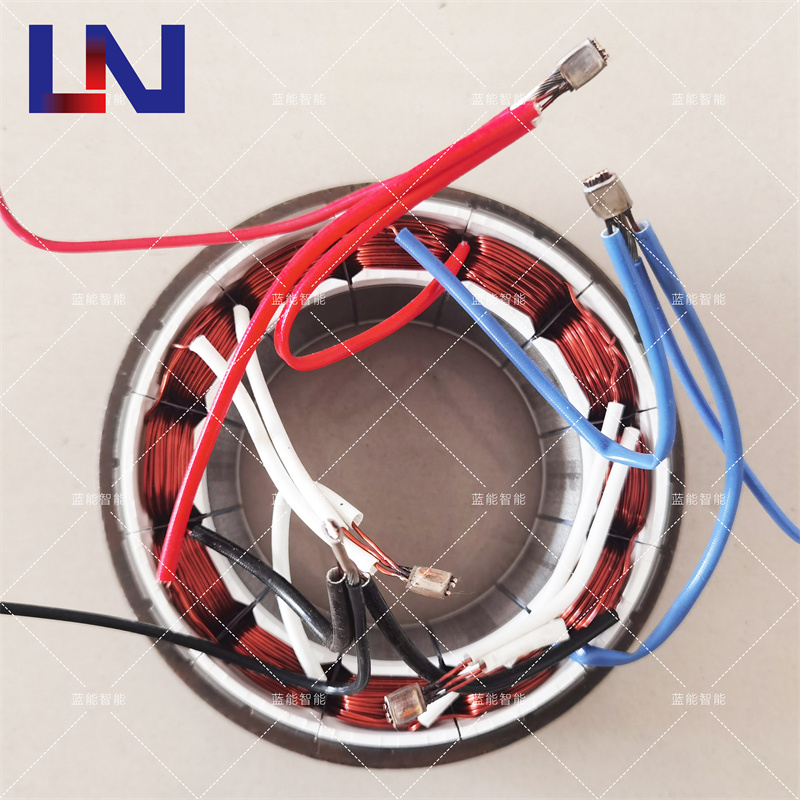

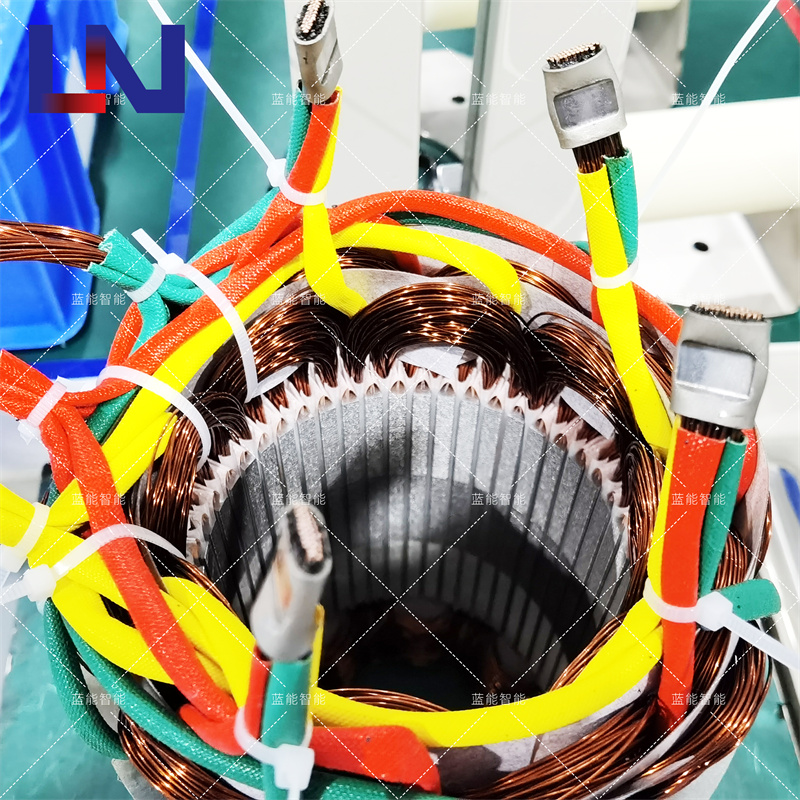

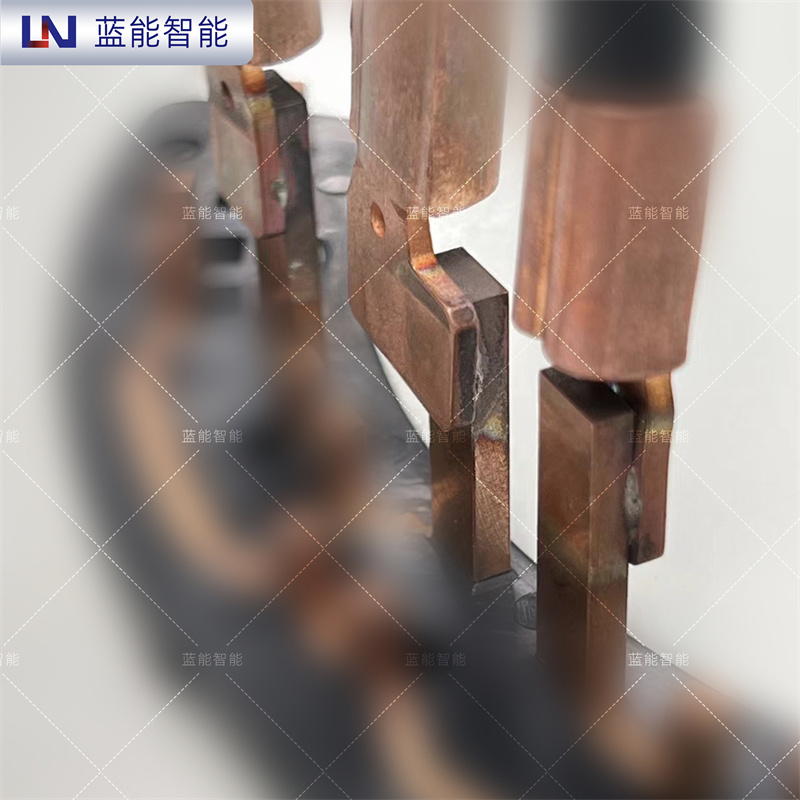

大电流通过电极及铜端子,产生足够的电阻热传导到铜端子上,利用这个热量以及加压力进行压接。是利用电阻热能保证首先剥离导线(漆包线)的镀层,然后依靠端子的夹力来确保结合强度的热压工艺手段。这里需要强调的是,热压接并不是焊接,而是热压接这一概念。

焊接过程步骤

1、最初的热量将电磁线(漆包线)的漆皮气化;

2、进一步的加热,漆皮气化后,为铜线和铜线连接在一起提供条件;

3、最后,进一步的加热和施加压力,洁净后的铜线互相热量传递扩散。不仅仅是铜线连接在 一起,铜线还和端子也连接在一起。

4、在通电断开后,压力需要继续保持,避免铜线连接松开。

5、通过此种熔接方法形成的连接,拉力强大和耐用,并且几乎“零空气电阻”的连接。

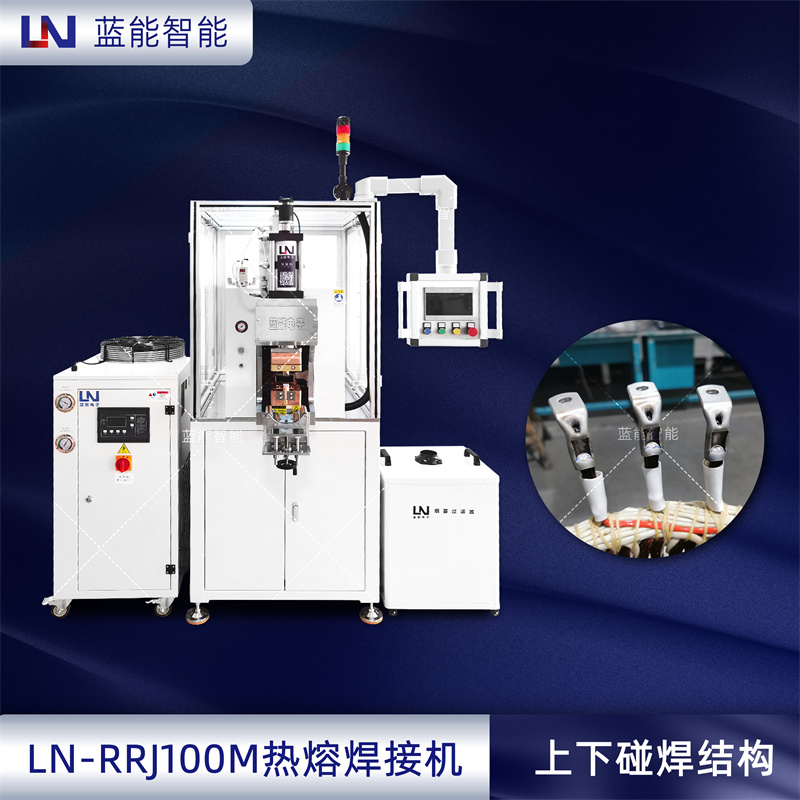

热熔焊接工艺优势

1、生产效率:快,不用刮漆皮,一次只需几秒至二十秒就可以完成;

2、漆皮气化:干净,铜线清晰可见,无压断线情况;

3、三相线电阻偏差:<0.5%;

4、铜端子厚度偏差:焊接后在0.1mm内;

5、拉力实验:无漆包线拉脱情况,必须拉断,单根拉力值较大,总拉力趋于一致;

6、缝隙分析:横向剖切端子,可见漆包线之间几乎无缝隙,漆包线和铜端子之间几乎无缝隙;纵向剖切端子,漆包线无松散;

7、全数导通实验:可以通过电阻测试仪验证端子与每根漆包线间均为导通,电阻值较一致;

8、铜管(端子)无焊裂,无炸裂,漆包线气化无起火;漆皮焦化面积相对较小。

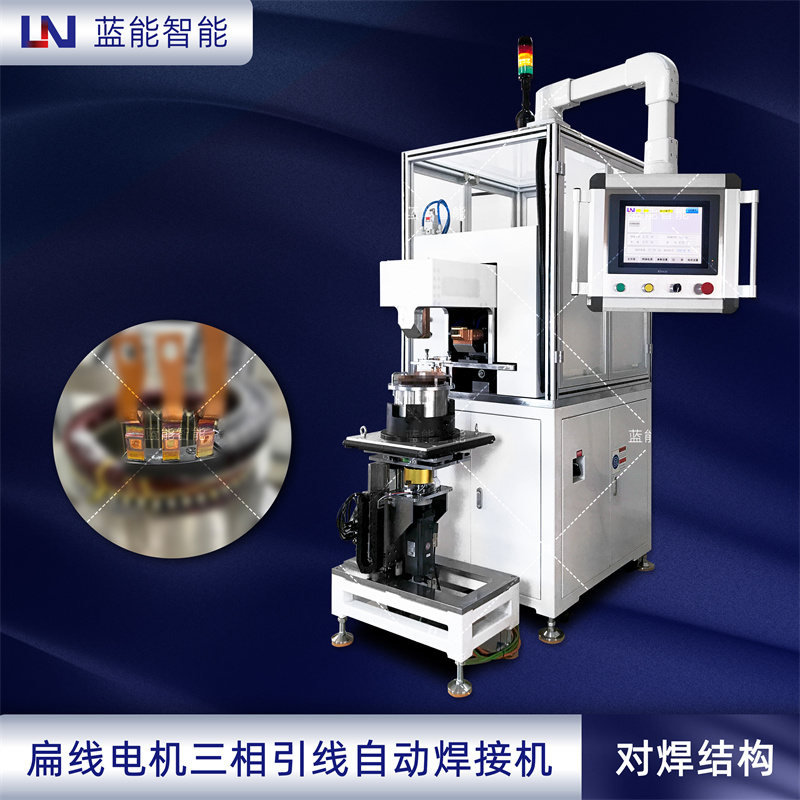

LN焊接机功能描述

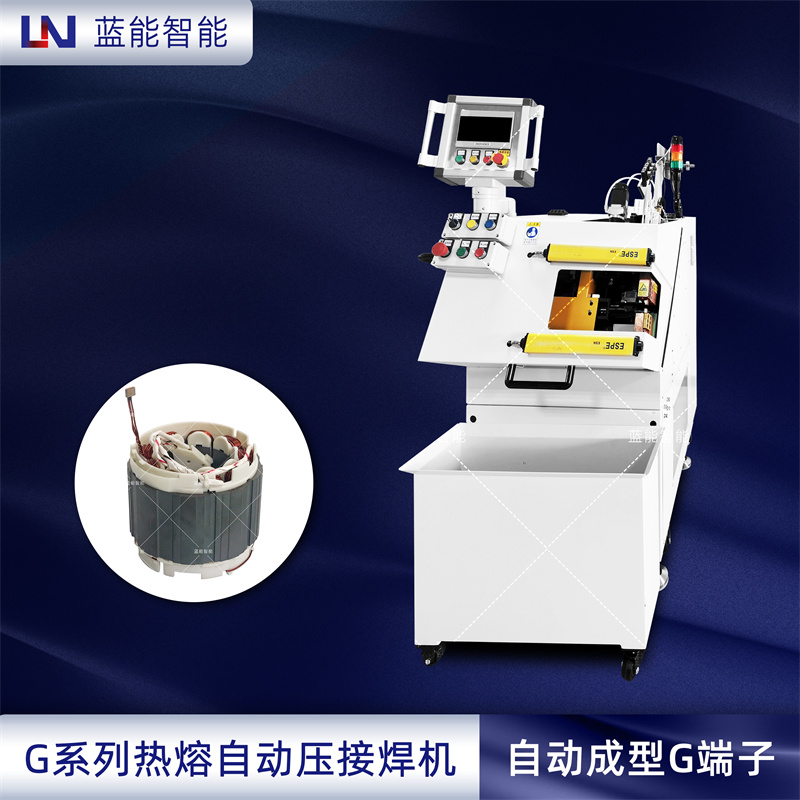

E系列(包含1-9项目)/ M系列(包含1-15项目)

1、强大PLC配置:西门子1200系列;

2、 稳定的能量控制:中频逆变焊接电源,有60组规范保存;

3、位移监控功能:配置位移传感器,有铜端子厚度监控检测功能,有铜端子厚度到达断电功能;

4、压力精密控制调节:配置压力传感器和压力值显示,可以显示实际压力值并保存压力值;含SMC电器比例阀,可通过人机界面数字化任意设置压力大小,压力设定值可和焊接规范参数对应并保存,切换规范时,无需重新设置压力;一次焊接过程中可以分段设置压力,保证最佳热压效果。

5、焊接参数监控功能:具有焊接电流、时间、位移、压力监控及上下限报警功能;

6、故障异常报警功能:包括气压报警,水温报警,电流输出异常报警等;

7、电极维护提醒功能:可设定电极使用次数打磨提示和报废提示;

8、数据保存功能:可统一将每次焊接完成后的实际参数值(焊接电流、焊接时间、铜端子厚度、压力)保存在U盘,可通过触摸屏查看保存的历史数据;

9、操作便利,高性价比。

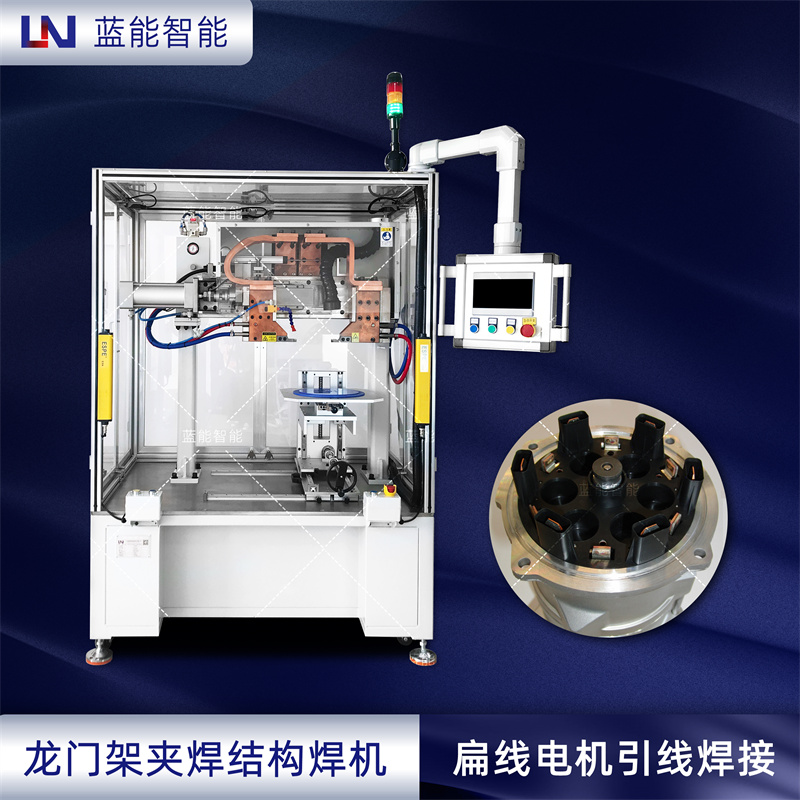

10、数据保存功能:可统一将每次焊接完成后的实际参数值(焊接电流、焊接时间、铜端子厚度、压力)保存在PLC,可通过触摸屏查看保存的历史数据;

11、配置扫码枪连接端口,增加扫码枪可通过扫码读取定子编号,实现定子编号和规范参数对应,备追溯;

12、可以实现扫码选规范/调取配方;

13、通讯功能:预留两个网口,通过网口MES系统可以读取存储的数据,满足数据追溯需求。网口为RJ45网口Profinet通信协议。一个网口用于与产线设备交互,另一个用于与MES通信。

14、功能齐全,端口丰富,外形美观。

15、中英越文多种语言选择(选配)

-

联系我们

-

售后服务

联系地址

广州市白云区西槎路671号聚龙工业区29栋7楼

固定电话

020-34154005

移动电话/微信

13922491768

电子邮件

sales01@cn-ln.net

微信扫码咨询

抖音扫码关注

视频号扫码关注

公众号扫码关注