欢迎进入蓝能官方网站!

【电话热线】020-34154005

抖音扫码关注

微信扫码咨询

【手机微信】13922491768

020-34252975

产品中心

Products Center

- 产品介绍

- 应用案例

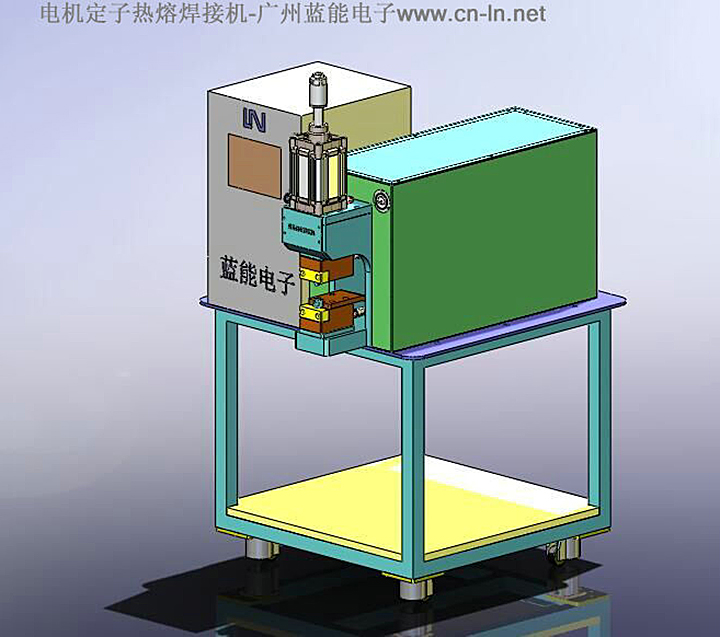

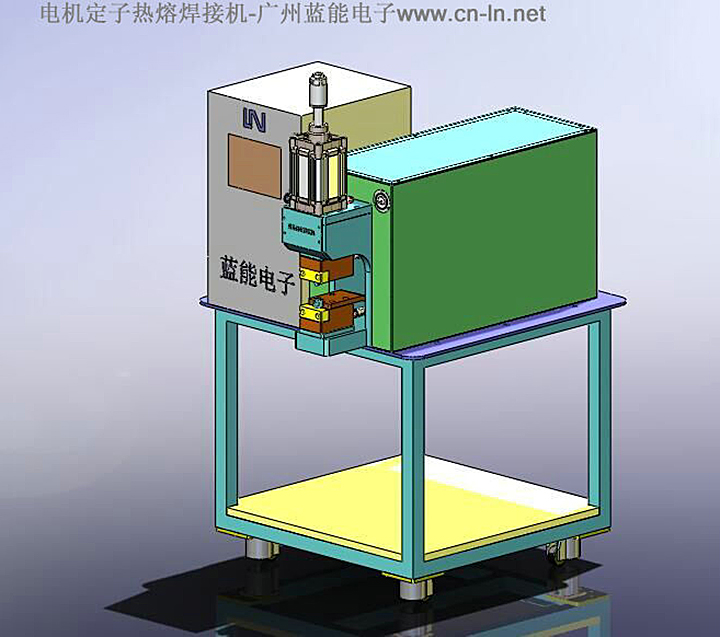

电机定子铜端子热熔焊接机热压焊工艺

主要用于马达换向器、电磁阀线圈、变频电机等的焊接。

漆包线铜端子热压焊从原理上讲和电阻焊接一样,是把端子与有绝缘层的引线进行加热软化后压接在一起,使之连通导电的一种端未处理方法。利用这种加工方法,可以省却剥导线绝缘层这一工艺过程。

接线端子漆包线热压焊熔接是把电极产生的电阻热传到端子上,利用这个热量以及加压力进行压接。

接线端子漆包线热压焊熔接是利用电阻热能保证首先剥离导线的镀层,然后依靠端子的夹力来确保结合强度的热压工艺手段。这里需要强调的是,热压焊并不是焊接,而是热压接这一概念。

特别要注意导线的断线、镀层剥离不足、压夹不足等不良情况。也就是说要确实施行前面所述的品质管理工作。

型号为LN-RRJ65的热熔焊接机用来焊接漆包线和机电工业通常使用的电缆线,遵循半自动化程序逻辑,并且使用简单、灵活,生产性能高,从持续和重复性角度讲可达到最佳结果。

LN-RRJ65电机定子铜端子热熔焊接机工作过程和步骤:

作为焊接支持,LN-RRJ65焊接机需要用到连接器或接线头(线耳)。一旦将连接器或接线头(线耳)在电极间放好,一个气动缸系统会使其锁定,以便能插入电线和电缆。

焊接过程包括两项同时发生的操作:1、经过电极之间的电流加热连接器或接线头(线耳)并导致漆包线线漆皮汽化,同时电极作用于支架上的压力将其压紧成为一体,具有较高的电机性能。

1、最初的热量将电磁线(漆包线)的漆皮气化;

2、进一步的加热,漆皮气化后,为铜线和铜线连接在一起提供条件;

3、最后,进一步的加热和施加压力,洁净后的铜线互相热量传递扩散。不仅仅是铜线连接在一起,铜线还和端子也连接在一起。

4、在通电断开后,压力需要继续保持,避免铜线连接松开。

5、通过此种熔接方法形成的连接,拉力强大和耐用,并且几乎“零电阻”的连接。

电机定子铜端子漆包线熔接机设备功能

LN-RRJ65型焊接机的所有功能都由一个带显示屏和按钮的板面控制,在此定义了与焊接有关的所有参数。通过它可以管理60个功率值不同、焊接启用和间歇时间及斜坡时间不同、重复次数不同的程序。不同的焊接程序可以组合为一个循环,以便能将这些程序按一定的顺序不断地重复下去。LN-RRJ65型焊接机可以管理60个不同的循环。

电机定子铜端子热熔焊接机控制模式

LN-RRJ65型焊接机通过电流控制模式,且电流的改变可以通过自动的方式得到补偿。

事实上LN-RRJ65型焊接机可配有直径不同的电极,而且它们的更换方式很简单、迅捷。

电机定子铜端子热熔焊接机可选配件

PC接口软件;指示灯;冷气发生器;补充级气缸等等。ó带有或不带有活性炭的抽气机;液压升降台;直径不同的电极;

电机定子铜端子热熔焊接机技术参数:

电压 : | 380 V (±5%) 50-60Hz | 最大功率 (占空因数) : | 65KVA (50%) |

工作压力 : | 6bar/0,6MP (冷空气发生器 7bar/0.7MP) | 工作温度 : | +10°C ÷ +40°C |

要求的空气流量 : | 19L/min (冷空气发生器 700L/min) | 工作湿度 : | 0% -85% 无冷凝 |

焊接温度 : | 600°C | 耗气量 : | 5 L/min (冷空气发生器 700L/min) |

程序数 | 60 | 点焊头压力范围 : | 气路/油路系统 最大500 Kg |

循环数/分钟 | 15 | 焊接时间 : | 依焊接类型而定 |

电极直径 : | 6 -35mm (外部) | 循环平均时间 : | 4” |

焊接范围 : | 整个截面直至 300 mm² | 尺寸 : (长x宽x高) mm | 700x880x1520 |

最高声压级别 : | 加权声功率级 72 DBA |

电机定子铜管电磁线熔接检测方法

1、测试导通率,要求每一根漆包线都是导通的。

2、测试电阻率;电阻率不能高于企业标准。

3、查看熔接程度。剥开端子,能够清晰看到每一根漆包线都是明显的去掉了漆皮。从端子的中间锯开,能够明显看到漆包线之间是几乎没有缝隙的。

4、测试拉力。

5、查看端子外观。端子的任何部分不能有熔融的现象。

电机定子铜端子热熔焊接机的优势

1、不用事先去漆皮,不用焊锡;

2、接线铜端子熔接工艺,熔接部分具有更低的电阻;

3、焊接强度高,优于“焊锡工艺”等;

4、通过此种熔接方式,不可能将电磁线从“接线端子”里拔出来;

5、通过此种焊接方式,成本低,没有其他的耗材成本;

6、可以精密控制电流的输出;

7、操作人员只需要进行非常简单的培训,操作人员只需要开机启动选择参数就可以;

8、生产效率快,一次只需几秒就可以完成;

结论:

此种熔接工艺在国外国内已经有大量公司在应用,并且有多年的使用过程。

1、铜管电磁线熔接有效的提高了产品的一致性和质量;

2、铜管电磁线熔接有效的简化了生产过程;

3、铜管电磁线熔接也有效的提高了生产过程中的安全和环境问题;

4、直接有效的减少了人工、培训,安装,维修等成本。

-

联系我们

-

售后服务

技术支持

焊接件结构建议,可行性分析,焊接工艺、 设备方案、焊接结果检测技术服务支持。

及时服务

24小时及时响应客户的问题反馈。

售后服务

设备交钥匙服务品质,现场陪产、设备维护 保养、设备应用工艺扩展全面技术服务。

微信扫码咨询

抖音扫码关注

视频号扫码关注

公众号扫码关注