欢迎进入蓝能官方网站!

【电话热线】020-34154005

抖音扫码关注

微信扫码咨询

【手机微信】13922491768

020-34252975

产品中心

Products Center

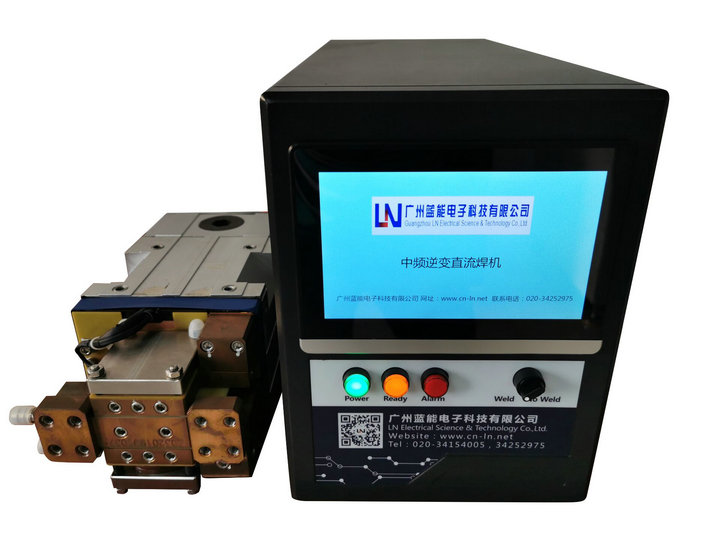

在点焊机使用过程中会发现,点焊机焊接时换上新电极或者是电极打磨之后焊接效果不一样,输出能量好像有变化,影响了焊接一致性。怎样解决点焊机焊接时新旧电极或电极打磨后能量不一致的问题了?

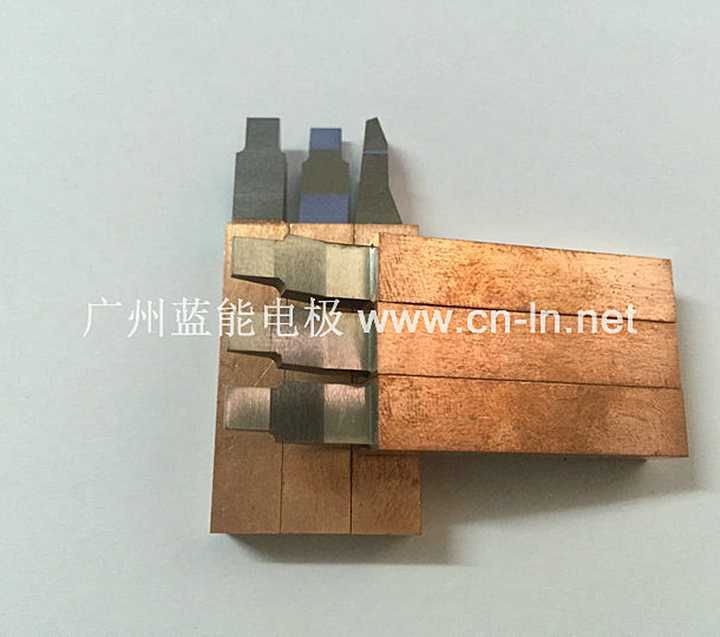

一、铜焊接使用“钨、钼、钨铜“电极存在的情况和解决方法

在很多一些铜材料焊接中,尤其在很多一些汽车电子配件焊接中,我们经常用到钨电极、钼电极、钨铜电极,当我们对电极进行打磨后,或者更换新电极后,同样的焊接电流焊接时间焊接压力,热能往往要小很多,焊接几十次过后热能才正常。

这主要原因是焊接几十次过后电极表面氧化,钨电极表面电阻值增大,根据Q=I²RT,所以热能要明显增大。

解决点焊机焊接时新旧电极或电极打磨后能量不一致的方法有两种:

1、 无效放电几十次,达到预氧化效果。

找废材料事先放电几十次,再正式焊接产品。

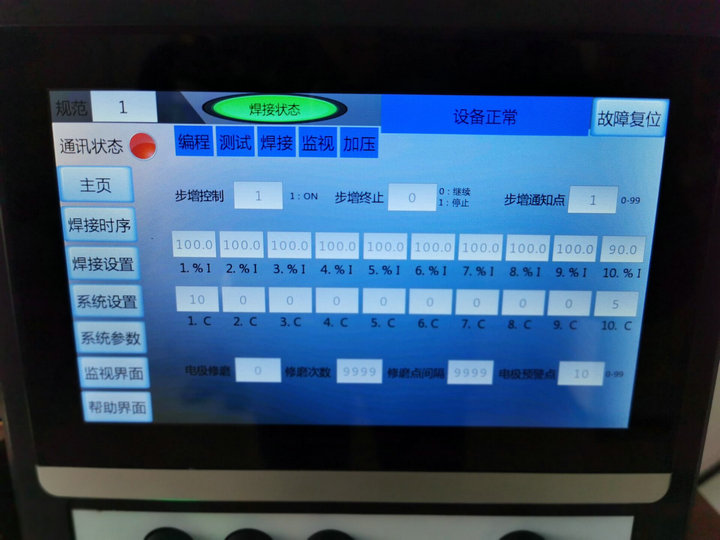

2、 采用“焊接电源控制器”自带的“步增控制(步减控制)”功能。

第一段可以设定100%电流,焊接点N次;

后段可以设定90%电流,焊接点N次,并且到达N点后可以设定终止或者继续以90%电流一直焊接下去;

更换电极或打磨电极后按复位键,电流开始以第一段设定100%电流开始循环。

3、对于一些放电时间较长,变形量较大的产品焊接,电流不变的情况下,可以使用位移到达断电功能,当变形量到达设定的位移值会立即停止放电。

二、低碳钢、不锈钢焊接等使用“铬铜、铍铜、铜”等电极存在的情况和解决方法

在很多一些低碳钢、不锈钢等材料焊接中,尤其在汽车白车身焊接中,我们往往使用铬铜、铍铜、铜等材料电极,并且电极端面使用球面、凸面等形状,当我们对电极进行打磨后,或者更换新电极后,同样的焊接电流焊接时间焊接压力,刚开始热能往往要大一些,焊接几十次过后感觉热能要小些。

主要原因是因为电极端面是球面或凸面,新电极或刚打磨电极后,接触面较小,电流密度较大,当焊接几十次后,电极和产品的接触面增大了,电流密度笑了。

解决这种问题的方法有:

1、 采用“焊接电源控制器”自带的“步增控制(步减控制)”功能。

第一段可以设定100%电流,焊接点N次;

后段可以设定110%电流,焊接点N次,并且到达N点后可以设定终止或者继续以110%电流一直焊接下去;

更换电极或打磨电极后按复位键,电流开始以第一段设定100%电流开始循环。

-

联系我们

-

售后服务

技术支持

焊接件结构建议,可行性分析,焊接工艺、 设备方案、焊接结果检测技术服务支持。

及时服务

24小时及时响应客户的问题反馈。

售后服务

设备交钥匙服务品质,现场陪产、设备维护 保养、设备应用工艺扩展全面技术服务。

微信扫码咨询

抖音扫码关注

视频号扫码关注

公众号扫码关注